该项试验是模拟接触件在汽车实际应用中的功能。电流循环试验是一种加速老化试验。试验中接触件连接界面和压接处都会受热(电阻发热),并在无电流情况下冷却。这样的热胀冷缩会引起连接界面磨损、氧化、合金扩散和应力释放,从而可能导致连接电阻变化。

数显外用表(DMM)、直流电源(可调节0-20 VDC,0-150 A;有时间控制器,能安规定时间电源自动开关)、分流器(若需要)、热电偶(“J”、“K型或“T”型)、数据记录器(若需要)

5.3.4.3 要求

以下两项要求需同时满足:

接触件连接界面的温升不超过55℃;

接触件总连接电阻不超过表3所允许的数值。

5.3.4.4 试验方法

a) 按照5.1.4项要求准备60只接触件样品(至少30只阳接触件和30只阴接触件)。要求用公差范围的导线压接接触件;

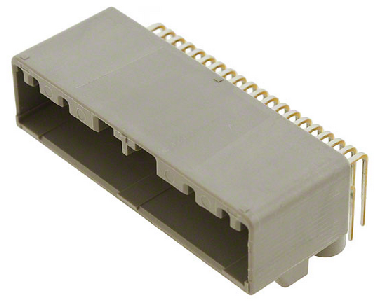

b) 将毫伏表表笔放在T1和T2点,见图5。对于Header连接器,T2点在Header连接器的“tail”上。仪器测试笔的线不能大于0.22mm2(24AWG);

c) 按照5.1.5项连接器和/或接触件插拔循环进行预处理;

d) 测量和记录150mm长导线的电压降。对于Header连接器参考5.1.3,并且测量75mm长导线的电压降,如果两个测试点间的距离超过150mm,对于额外的导线电阻应该测量出来并且在计算电阻时要减去;

e) 按照图8连接线路,但电源有时间控制器(自动控制开关的功能)。电源设置为45min时间处于“打开”状态,15min时间处于“关闭”状态。将时间记录器连接到测电压降处和热电偶处(若需要);

f) 将试验样品放在23℃(室温)。将温度计(测量环境温度)放在与试验样品同一平面上。温度计与最近的样品距离为30cm~60cm;

g) 打开电源,数显外用表(DMM)和数据记录器(若需要),使电路通该接触件的最大电流(在最大电流能力试验中确定的值);

h) 在第1次“ON”循环30min后,测量和记录电压降和温升数值;

i) 在1008h电流循环试验中至少每一天进行1次电压降和温升测量,时间是在1次循环30min后进行。在1008h电流循环的最后1次循环中,“ON”循环30min后要进行电压降测量(电路通该接触件的最大电流);

j) 对于每组数据要记录总连接电阻。总连接电阻=[T1和T2之间的电压降(步骤h)-导线电压降(步骤d)]÷试验电流;

k) 允许样品在室温下冷却,然后记录电压降(按电压降试验)。

5.4 连接器—机械性能试验

5.4.1 接触件—连接器插入力/拔出力[1]

5.4.1.1 目的

接触件—连接器插入力是确保将接触件装入汽车连接器塑件(塑件(护套))中的力不大于与接触件相连的导线的抗弯强度。接触件—连接器插入力要求足够低便于装配和获得稳定的产品质量。接触件—连接器拔出力是确保汽车连接器在实际应用中接触件从连接器塑件(塑件(护套))中拉出来或松动。

5.4.1.2 设备

测力计

5.4.1.3 要求

5.4.1.3.1 接触件—连接器插入力要求

接触件:最大插入力为30N;

在测插入力试验:接触件和导线不能弯曲;

在 “forwad stop”强度试验:“forwad stop”必须能够耐50N或所适用的最大导线的抗弯强度。

注: “forwad stop”为连接器塑件(塑件(护套))中阻止接触件继续向前插的结构。

相關資訊

航空连接器选型阶段互连解决方案重要性

2021-12-24低质量连接器不良问题润滑剂对触点作用

2021-12-23选对连接器没考虑触点后果定制好处

2021-12-13连接器出现故障怎么排除电气性能

2021-12-09连接器插头连接形式常见环境性能

2021-12-08医疗领域选择连接器考虑压接互连方案

2021-12-04减少连接器微动腐蚀应用方面需考虑

2021-12-03工业环境连接器功能电力性能设计需求

2021-11-29仪器应用连接器设计导致故障环境因素

2021-11-27汽车连接器设计考虑具备灵活性优势

2021-11-26定制连接器解决方案影响性能常见问题

2021-11-25军用连接器触点设计特定行业规范要求

2021-11-24